动力电池激光焊接技术应用解决方案

时间: 2024-01-26 00:32:37 | 作者: 打标自动化定制

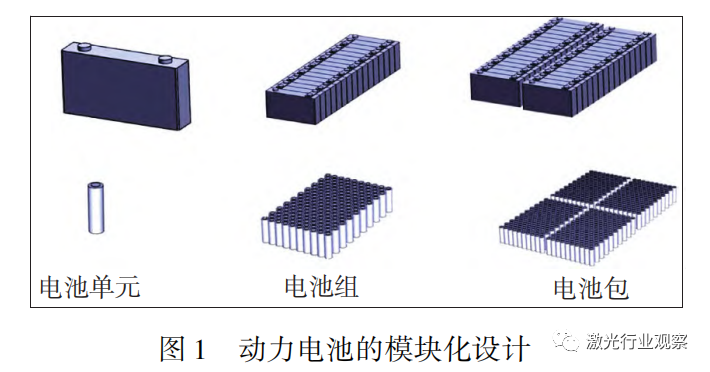

- 机型介绍

、比亚迪、奥迪等都推出了电动车型并取得了良好的市场反响。在电动汽车中,动力电池是核心部件之一。动力电池为汽车提供动力,在很大程度上决定了汽车的使用性、可靠性和安全性。为了方便生产和维护,动力电池一般都会采用模块化设计,拥有最小的电池单元。通过若干单元的组配,能够完全满足不同车型对电池组的输出需要。无论是电池单元还是电池组,其生产制造的过程中都大量应用激光焊接技术。为满足车身轻量化的需求,动力电池各部件一般都会采用铝合金制造。铝合金化学活泼性很强,表面极易形成氧化膜,而且线线胀系数较大,导热性能极强,在激光焊接时很容易产生爆点、气孔和焊接裂纹等缺陷[2]。此外,部分电极材料还会使用铜,此时铝 - 铜异种材料焊接还会产生由脆性金属间化合物导致的低强、开裂等问题[3]。动力电池的模块化设计对于单个电池及电池组的焊接都提出了极高的要求,提高激光焊接的质量对提升动力电池的寿命和可靠性具备极其重大意义。文中以动力电池中的激光焊接技术的应用部位分类介绍了其发展现状,并进一步分析其发展方向。

位置在动力电池生产线中,第一步是要制造电池单元,然后将多个单元组装为电池组,最后为电池组添加冷却等附加装置并封入支撑箱体形成一个完成的模块, 如图1[4]所示。

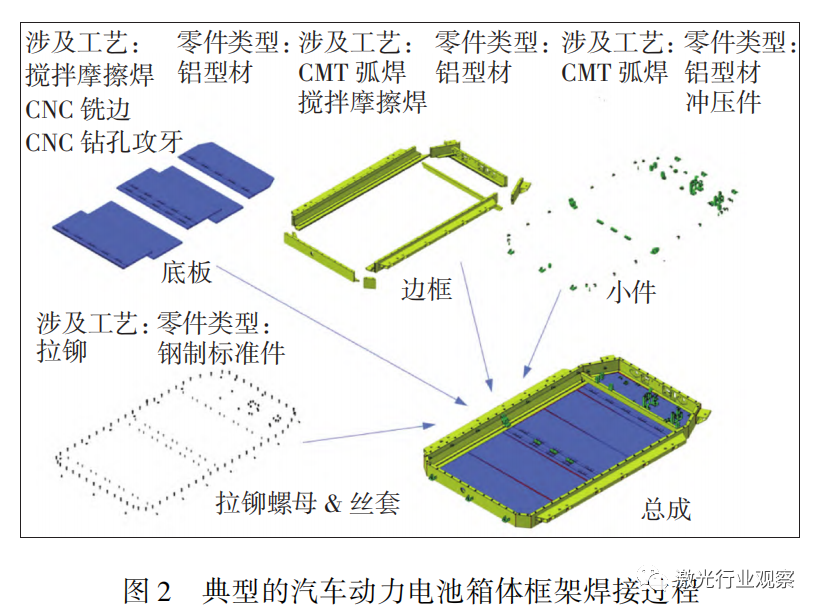

对于电池模组外部箱体,它是整个电池模组的承力部件,一般由若干型材拼接而成,其材料一般是5xxx或 6xxx 的铝合金,也有部分型号采用镁合金[5 -6]。电池箱体的焊接以电弧焊或搅拌摩擦焊为主,具有成熟的技术示范和应用推广,如图 2[7] 所示 。然而,受制于 设备成本、高装配精度要求及铝镁合金高反射率等问题,激光焊接技术在动力电池厚箱体连接上并没有特 别广泛的应用[8 -9] 。

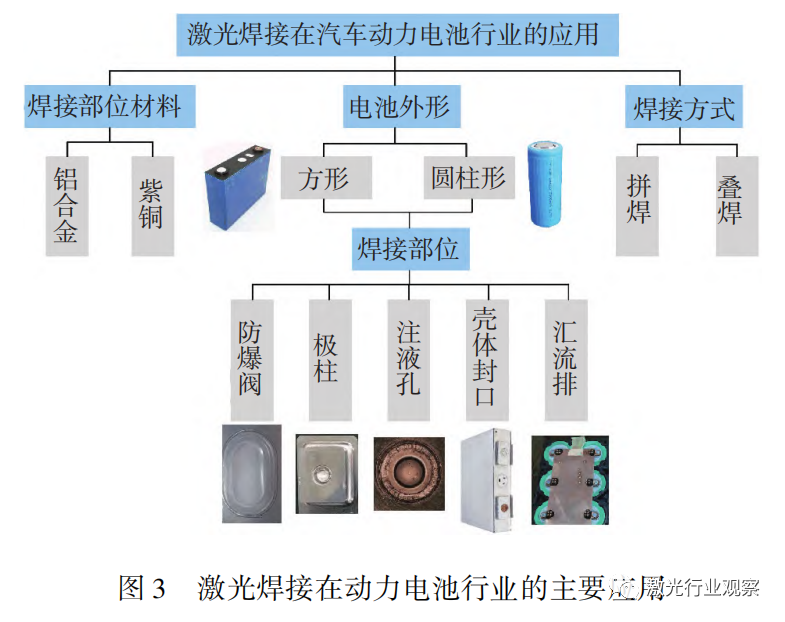

与电池箱体不同,动力电池单元和电池组的制造 采用 1xxx 系(1050,1060 等) 或 3xxx(3003 等) 铝合金, 它们具有更加好的可塑性、耐蚀性和导电性等性能 。除 了铝合金,部分零件还会采用紫铜制造 。这些零部件 的厚度一般在 1 mm 左右,其接头形式最重要的包含搭接 叠焊和对接,接头尺寸较小,需要可达性好、加工精度 高的焊接办法来进行连接 。这时采用电弧焊或搅拌摩擦 焊难以取得满意的效果,而采取了激光焊接具有较大的优势 。激光热源单位体积内的包含的能量高、柔性高且可达性好,很适合小尺寸电池零部件的加工[10] 。对于铝 -铜合金高 反射率的问题,利用小型脉冲激光的高峰值功率可实 现薄板零件的高质量连接 。激光焊接技术大范围的使用在动 力电 池 的 壳 体、防 爆 阀、汇 流 排 等 零 部 件 的 加 工 过 程 [11] ,如图 3 [12] 所示。

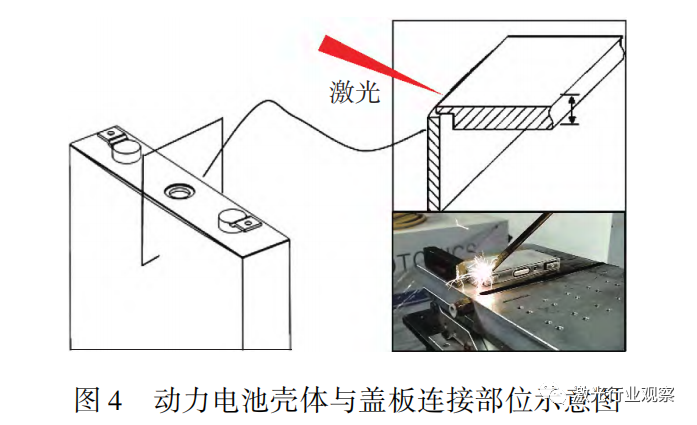

动力电池的壳体和盖板起到封装电解液和支撑电 极材料的作用,为电能的储存和释放提供稳定的密闭 环境,其焊接质量直接决定电池的密封性及耐压强度,从而影响电池的寿命和安全性能[13] 。电池壳体主要采 用 Al3003 铝合金,其厚度一般在 0.6 ~ 0.8 mm 之间,一般采用小功率脉冲激光焊接 。壳体与盖板的连接位 置如图 4[14] 所示,该处的激光焊缝的主要质量问题是 未熔透、气孔和下榻,这些缺陷会降低电池的密封性。

未熔透和下塌产生的原因是采用了不恰当的焊接 工艺,通过工艺优化可以解决 。李林贺等学者[13] 发现 在脉冲峰值功率不变的情况下,焊缝熔深随脉宽的增 大逐渐增大,而只有脉宽超过某一 临界值时,控制熔深 达到特定值即可保证耐压强度达到行业标准 1 MPa。 此外,许为柏学者[15] 证实焊接速度过快会导致脉冲点 搭接不良出现虚焊,焊接速度过慢会导致热裂纹倾向 增大,将焊接速度保持在 10 ~ 20 mm/s 的范围内可以保证 稳 定 的 熔 深 。在 工 艺 优 化 的 基 础 上,部 分 学者 [16 - 17] 采用脉冲波形优化的策略进一步控制熔深、优 化焊缝成形 。通过改变脉冲激光在时域上的能量分 布,能减少了烧损和裂纹,控制焊缝下塌,提升焊缝的 承压效果,如图 5 [16] 所示。

针对气孔问题,李庆等学者[14] 指出电池外壳与盖 板的厚度很薄,脉冲激光连接时处于热导焊模式,气孔 主要是氧化膜或水汽分解导致的冶金型气孔 。通过优化工艺,降低激光功率并提高焊接速度,气孔率最多降 低到 1.1% 。为了进一步减少气孔,单绍平等学者[18] 和吕贤良等学者[19] 提出采用振镜激光代替脉冲激光点焊,利用匙孔对熔池的搅拌作用可以加快气泡逸出,几 乎能完全消除密封焊缝的气孔,如图 6[18] 所示。

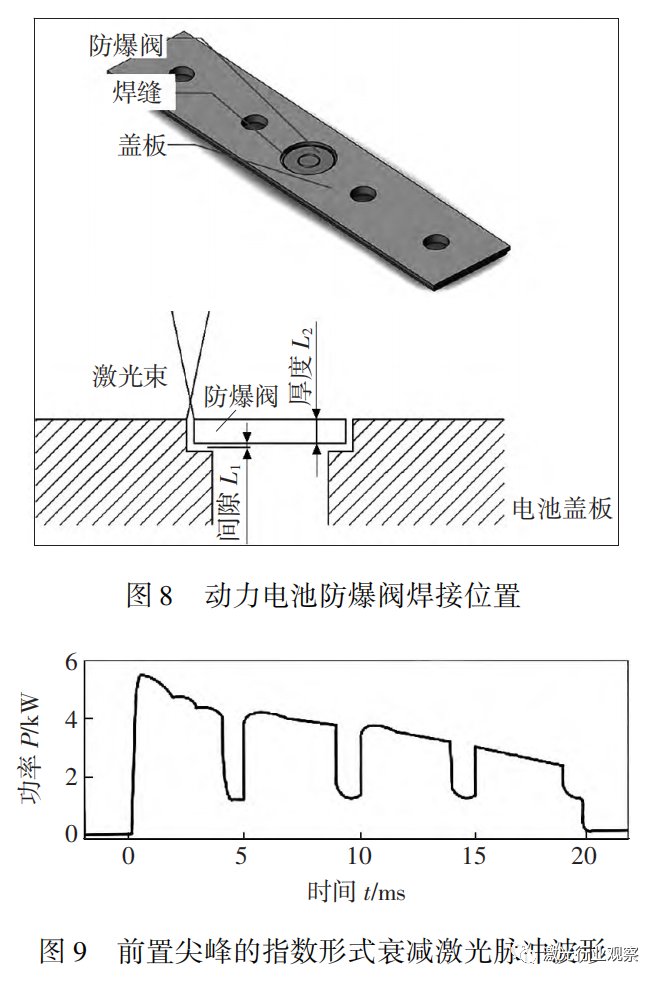

防爆阀是确保电池安全的重要部件,可有效地防止电池热失控时发生爆炸 。当电池内部温度异常,内 部压力升高到 1.0 ~ 1.2 MPa 时,防爆阀在压力作用下 被动开启排除内部气体,避免压力过高造成爆炸 。防 爆阀在动力电池的盖板上,如图 8 [21] 所示,它是一种纯 铝 质( 1060或3003 ) 圆形薄片 ,厚度在 0.08 ~ 0.1 mm之间 。由于铝材对激光的反射率高,且材料很薄,因此 防爆阀在激光焊接过程中容易出现过烧穿孔或者炸 孔,导致其失去控制电池内部压力的功能。

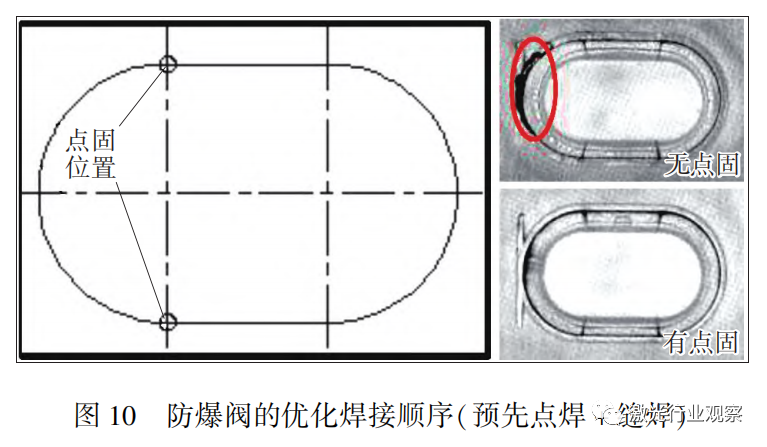

,控制热输入[22] 。此外,杨晟等学者[21] 提出 调整脉冲激光的波形解决这一 问题 。采用带有前置尖 峰并以指数形式衰减的波形,通过前置尖峰可以提高 铝材对激光的吸收率,而后续的指数衰减波可防止功 率密度过高导致的穿孔,如图 9 [21] 所示。

对于炸孔缺陷,耿立博学者[23] 认为它是由激光焊 接过程中熔池内的气泡逸出所导致的 。一方面,动力 电池盖板和防爆阀是厚度很薄的冲压件,加工时容易 残留冲压油、清洁液等 。在高功率密度的激光作用下, 这些液体极易汽化并上浮到熔池表面,爆裂的同时产 生大量飞溅并在焊缝表面留下凹坑,形成炸孔;另一方 面,防爆阀的宽厚比一般可达 30 左右,焊接时极易产 生热变形翘曲,进而导致它和顶盖的装配间隙中存在 大量空气 。焊接时这些残留空气受热膨胀,喷出熔池 会进一步加剧形成炸孔缺陷的倾向 。为了解决这一 问 题,一方面要加强焊前对盖板和防爆阀的清洗,另一方 面可以优化焊接顺序,采用预先点焊 +缝焊的方式,通 过点焊固定预防翘曲变形,减少炸孔缺陷,如图 10[23] 所示。

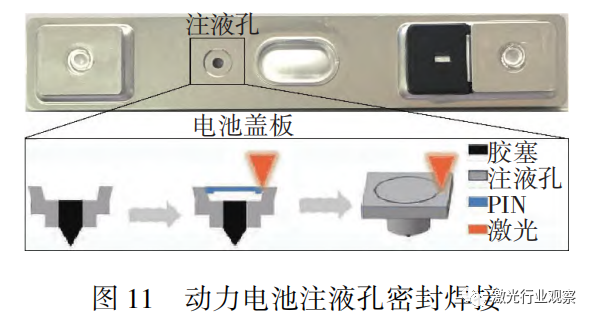

注液孔是预留在动力电池盖板上的 一 个圆形小孔 。在动力电池壳体与盖板完成连接后,通过注液孔向 壳内注入电解液。注液孔的密封焊接又称为焊

N,实 际生产中完成注液后要先用胶钉封住注液孔,然后在胶 钉外覆盖铝质 PIN,把 PIN 焊接在盖板上完成封口,如 图 11 [24] 所示 。经过此工序电池内部完全被密封起来, PIN 的焊接质量直接关系电池的密封程度,焊 PIN 不良 会导致电池漏液、外观不良等问题。焊 PIN 过程中的主 要缺陷是焊偏导致的成形不良及类似防爆阀的炸孔。

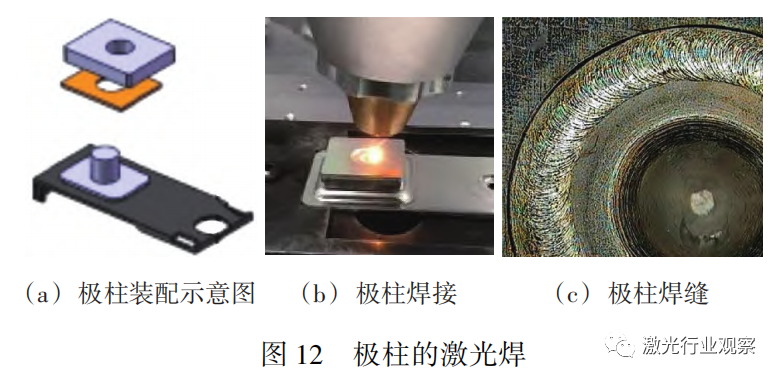

铝制 PIN 焊偏的问题主要是由热变形导致的。铝 制的 PIN 厚度很低,在激光热源的作用下被迅速加热。 在冷却过程中,已焊接区域由于应力积累发生变形,未焊 区域倾斜翘起,导致最终全部焊接后铝 PIN 向一侧翘起。 马可人等学者[24] 通过优化激光焊接顺序解决这一问题, 将原本铝 PIN 密封焊缝由闭合环缝形式转变为三点定位+缝焊的模式,大大降低了铝 PIN 侧偏的可能性。 2.4 电池极柱焊接动力电池上设置有正极极柱和负极极柱,用于电 能的输出及与外部电路的连接 。其中,为了满足高容 量的使用需求,动力电池一般需要串联或者并联成电 池组使用,电池成组时其正负极柱与转接块之间的连 接需要通过激光焊实现,如图 12[23] 所示。

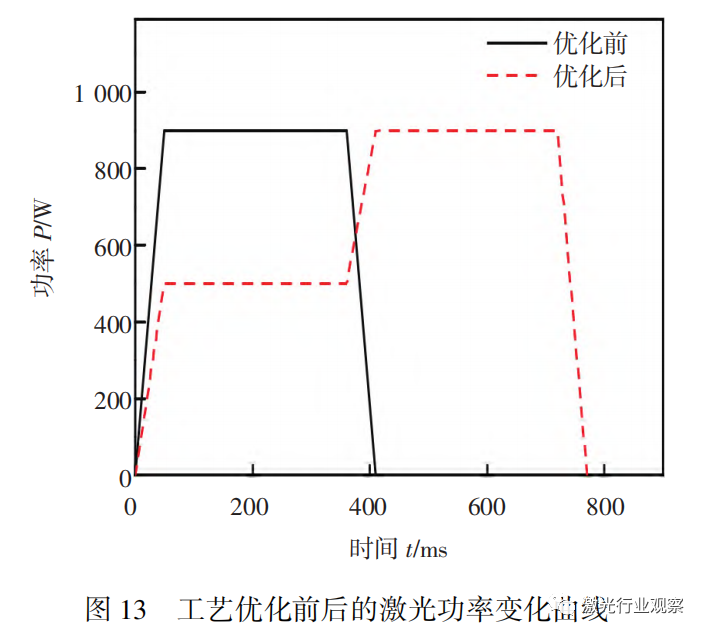

电池极柱激光焊的主要问题同样是炸孔缺陷,其 产生的原因和防爆阀的类似 。极柱焊缝实质上是铝转 接块和极柱的配合面,铝块孔直径仅为 6 mm 左右,此 处极易残留冲压油、清洁剂等杂质 。高能量密度的激 光造成焊件温度激增,导致极柱处残留的杂质快速汽化,气泡逸出并克服熔池表面张力离开熔池造成炸孔 缺陷 。在这一过程中,脉冲激光功率的快速变化进一 步增加了形成炸孔的趋势 。因此,除了加强焊前清洗, 通过优化激光功率变化也能减少炸孔缺陷 。耿立博[23] 将常用的“一道焊”方式更改为两道焊,利用低功率的 第一次焊接预热材料并排出气体,利用高功率的第二 次焊接使熔深达到要求,如图 13 [23] 所示。

对于电动汽车而言,单个电池无论是输出能力还 是容量都远远不能支持行驶所需,实际驱动汽车的是 电池组 。电池组由大量电池单元串、并联而成,这其中 核心部件是汇流排。汇流排又称母排,它连接电池单元, 将多个电池的输出叠加到一处,因而可以满足汽车动力 的高功率需要。汇流排与电池极耳的连接通过激光焊接 实现,此处的焊接质量将直接影响整个电池组的可靠性。 在工艺流程中,如果焊接不良,则会导致电池组内部

能力;如果焊接过度,则有可能对附近的 电池壳体造成损伤,造成电解液泄露等问题[ 16] 。

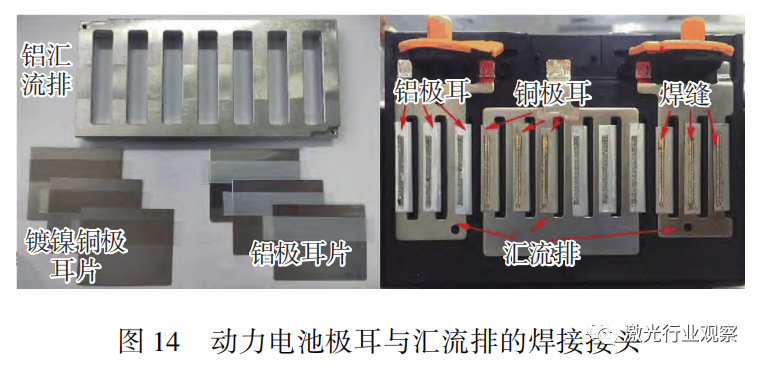

动力电池的极耳与汇流排一般是由铝或铜材料制造而成,如图 14[25] 所示,因此汇流排的焊接接头形式 一般是 Al⁃Al 同种或者 Al⁃Cu,Al⁃Fe 异种接头 。焊接时 的主要问题是气孔、热裂纹及异种金属界面脆性金属间化合物导致的强度降低[4] 。部分学者[25 -27] 通过工艺优化提升汇流排的焊接质 量,通过改变激光功率、焊接速度、光束倾角和离焦量能减 少焊接缺陷并获得良好的焊缝成形。对于铝合金薄板件 焊接,气孔通常是熔池卷入保护气或氧化膜分解析氢造成 的。白健宇学者[25] 证实通过加强焊接清洗并在合适的工 艺区间内增大焊接速度可以减少汇流排焊缝中的气孔。

除了工艺优化,也有学者致力于优化激光光源本 身的特性 。黄易[28] 和吴晓红[29] 对比了准连续脉冲激 光器和单模连续激光器的焊接效果,结果发现单模连 续激光焊接效果要明显优于准连续脉冲激光,采用单 模激光具有更大的工艺窗口且效率更高 。其原因是准 连续脉冲激光的焊缝本质上是一个个单一焊点叠加而 成,在相邻焊点的重合处被热量叠加,更容易产生氧 化、气孔和裂纹等问题 。而连续激光功率输出稳定,更 容易获得质量均一 的焊缝 。然而,由于铝、铜合金的反 射率较高,脉冲激光的高峰值功率具有天然优势,为了 达到相同的焊接效果,需要使用平均功率更高的连续 激光和更好的光束质量,因而会大大增加生产成本。

Grabmann 等学者[30] 放弃了常规 1 064 nm 波长的 脉冲激光器,转而采用 515 nm 的绿光激光器焊接铜 片 。铝、铜等高反材料对于短波激光具有更高的吸收 率,因此能取得更好的焊接效果。

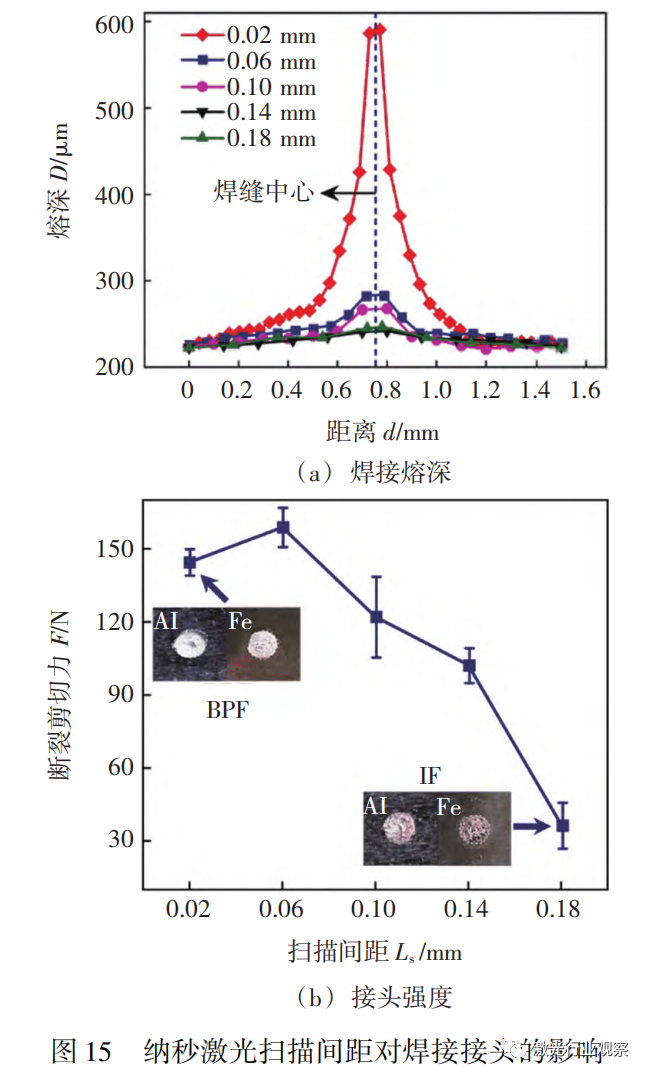

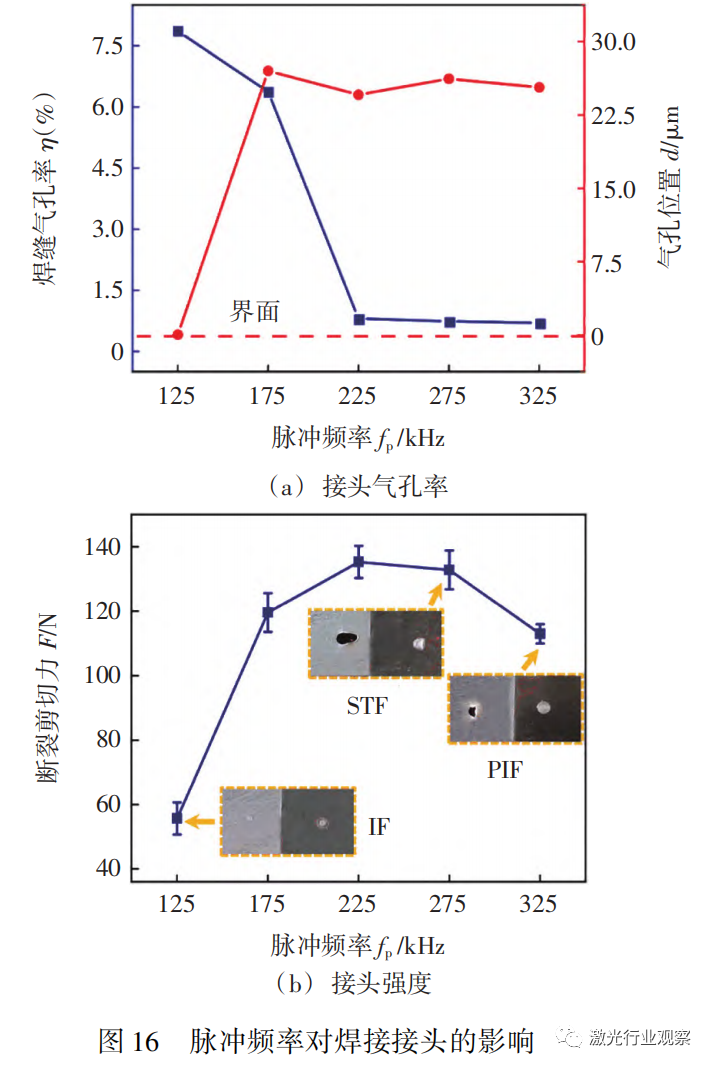

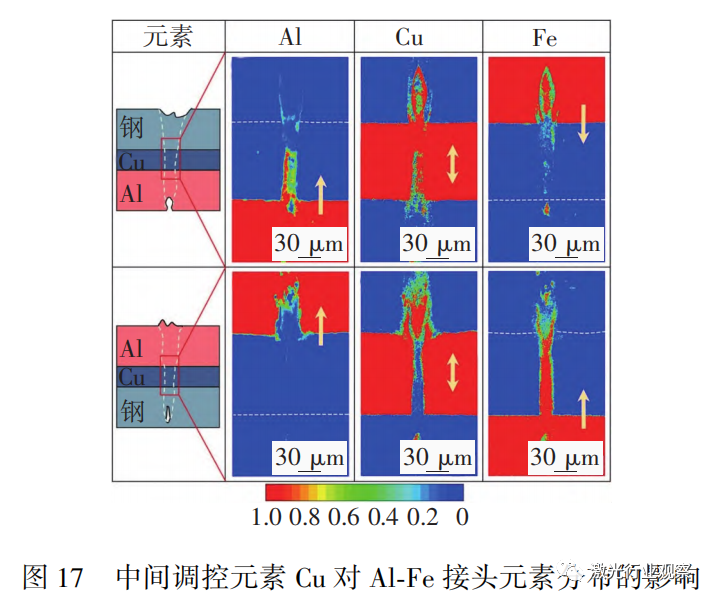

针对 Al⁃Fe 体系的极耳与汇流排,笔者团队基于纳 秒脉冲激光器也实现了优质连接。其中,纳秒激光的扫 描间距对于 Al⁃Fe 异种接头的强度有重要影响[32] 。扫 描间距直接影响了焊接接头处的热量积累,如图 15[32] 所 示,从而改变焊点处的熔深,进而决定了界面处 Al 和 Fe 元素的混合程度和最终金属间化合物的分布,接头强度 因此发生变化。此外,Shu 等学者[33] 还发现脉冲频率与 Al⁃Cu 异种接头中的气孔率显著相关,如图 16[33] 所示, 通过优化脉冲频率能减少焊缝中的气孔缺陷,提升接头 的力学性能 。为了进一步调控异种金属的界面反应, 提升 Al⁃Fe 接头的力学性能,Niu 等学者[34] 提出了基于 中间元素调控冶金反应的思路,焊接时在 Al⁃Fe 接头界 面处加入 Cu 箔,异种金属界面的冶金反应体系由原先 的 Al⁃Fe 二元变为 Al⁃Cu⁃Fe 三元 。Cu 元素的存在能有 效抑制 Al 和 Fe 元素在界面处的扩散,减少脆性的 Al⁃ Fe 金属间化合物,提升接头强度,如图 17 [34] 所示。

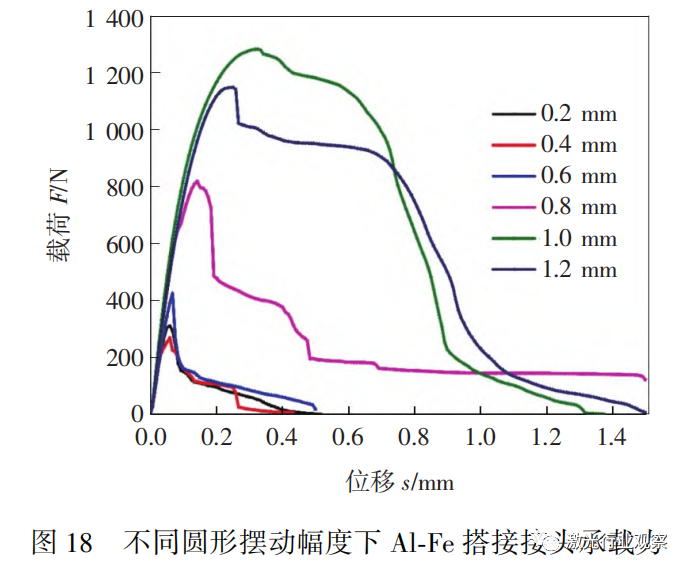

dad 等学者[36] 分别在 Al⁃Fe 和 Al⁃Cu 搭接接头连续激光焊接中引入光束摆动来改善接头质量 。摆动激光能够调制焊接区域的热 量分布,抑制界面的金属间化合物层,并降低裂纹敏感 性,如图 18 [35] 所示 。摆动激光焊接 Al⁃Cu 异种接头的承载能力大大提升。

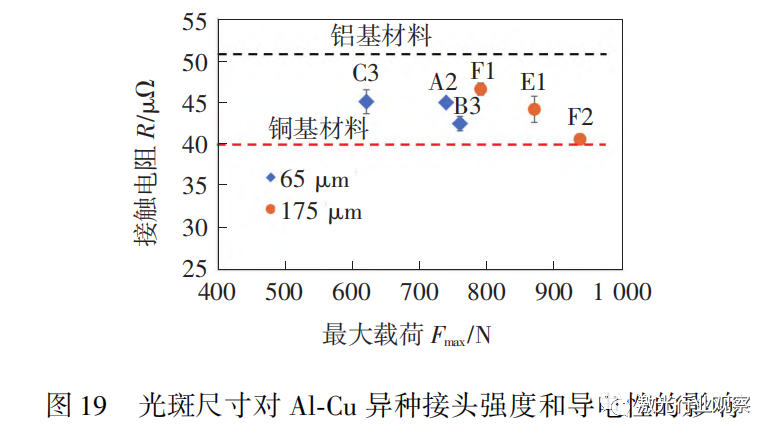

o 等学者[37] 调节了 Al⁃Cu 搭接接头激光焊 的光斑尺寸,如图 19 [37] 所示,发现减小光斑尺寸有利 于降低热输入,从而抑制界面脆性金属间化合物,可以 在保证强度和导电性的基础上减少界面缺陷。

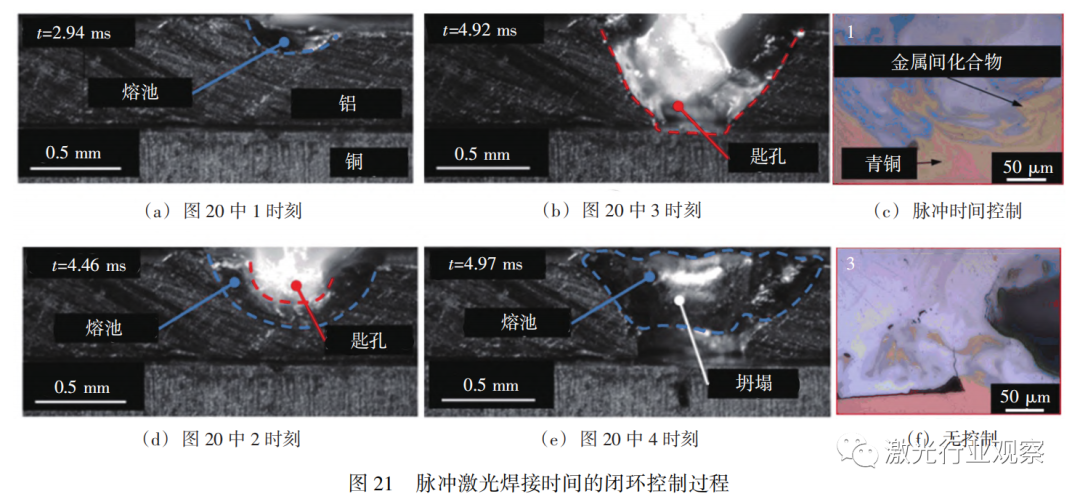

面向动力电池的激光焊接问题,通过各种工艺优 化可以显著减少焊接缺陷 。在此基础上,通过摆动光 束、脉冲波形调制等激光技术的帮助还可进一步提升 焊接质量 。然而,这些前端优化只能为动力电池焊接产 业的发展提供基础支持,提高实际生产率,保证电池制造 的连续性、一致性和高效性还需要依赖智能化焊接技 术[38] 。例如,动力电池组在实际使用中通常还需要连接 线路板,用于控制各个电池在统一频率下工作。在装配 过程中,线路板难以直接观察,人工操作无法精准定位焊 接位置。黄世晅学者[39] 将机器视觉与激光,通过工业相机和代替人工识别定位焊缝,其定位误差 小于0.05 mm。动力电池极耳与汇流排的焊接质量对激光加工距离十分敏感,激光头到焊接面距离的波动容易 导致虚焊,采用机器视觉测距实现精密跟踪,保持加工 距离不变,可以方便地解决这个问题[40 -41] 。除了可以代替人工完成焊接,智能化技术还能进一步帮助控制焊接过程,提升焊接质量 。Seibold 等学 者 [42] 设计了一套闭环

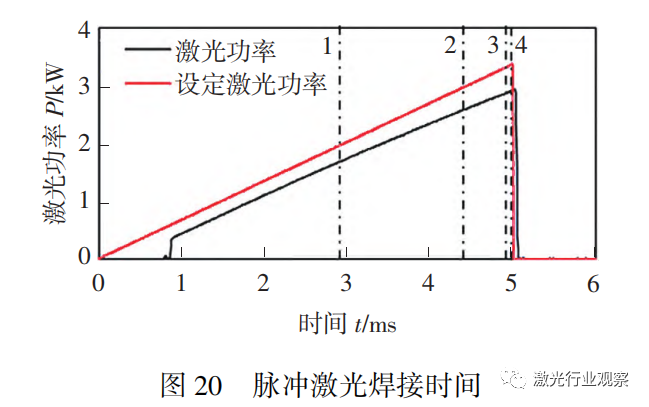

,该系统能动态监测 Al⁃Cu 搭接接头脉冲激光焊接的等离子体发射光谱,依据 光谱信息确定界面处铝铜元素的混合情况 。脉冲激光 焊接时间的闭环控制过程如图 20 和图 21 [42] 所示,利 用反馈系统动态控制激光器的脉冲时间,在铝铜界面 过度混合时立刻结束脉冲,从而减少界面脆性金属间 化合物,提高接头强度。

为主,存在检测效率低和检测精度差等问题。智能 化缺陷识别利用机器代替人眼对物体进行检测、测量、识 别,具有

,高效率和检测稳定等特点。利用工业相机组成的视觉系统检测电池极耳激光焊接的虚焊、焊 偏、翻折等缺陷 ,其准确率达到 95% 以上[43 -44] 。在动力电池的外壳焊接[45 -46] ,防爆阀密封焊接[47] 等多个加 工过程中,智能化缺陷识别都有望取代人工检测,进一 步推动行业发展。

(1) 目前动力电池中激光焊接的主要问题是气孔、 裂纹、成形不良、炸孔等焊接缺陷 。这些缺陷导致电池 组强度降低、密封性和导电性下降,引发电池爆炸、漏 液和发热等一 系列安全问题 。针对这些问题,大量研 究着眼于工艺优化,通过调整激光焊接的功率、脉冲宽 度、焊接速度、离焦量等参数可以有效减少缺陷。

(2) 在工艺优化的基础上,部分学者探索了激光光 源特性对动力电池焊接质量的影响 。激光脉冲波形、 光斑半径、光束路径、激光波长等光束特性对焊接质量 都有显著的影响,能进一步消除焊接缺陷 。针对激光 光源特性的优化值得开展更多的研究。

(3) 随着动力电池市场和产业规模的扩大,为了提 升激光焊接的效率,推广智能化技术是大势所趋 。前 端的焊接工艺优化和技术升级为动力电池激光焊接的 发展奠定了基础,而智能化技术则是其推广和应用的 重要工具 。以激光焊接路径规划、焊缝识别、缺陷识 别、质量监测等为代表的智能化技术也是未来的研究 热点之一。

洗衣机新品上,避免了内桶缝隙和不平整的产生,在全面提高了产品的可靠性的同时,更加呵护衣物。下面介绍

着实火!原材料价格“疯涨”,产业链头部企业加紧扩产,资本市场掀起涨停潮……

Coherent相干公司特有的HighLight FL - ARM可调环模光纤

也在不断的提高和应用,在今年的德国法兰克福国际车展上,宁德时代推出了全新的CTP高集成

束优异的方向性和高功率密度等特性进行工作,常用脉冲波形有方波、尖峰波、双峰波等。

杜邦北美EV行业首席工程师Richard Trammell先生将于2018年3月26日 下午1点30分在CWIEME上海2018年高峰论坛上分享关于新能源汽车电机与

领域有十多年的经验,致力于打造高精度、高效率、高可靠性、无人化、可视化和信息化的

强度不够等失效,会造成电芯内的液体泄漏,是重大的质量上的问题并会造成安全隐患。 另外,在使用摩擦焊

强度不够等失效,会造成电芯内的液体泄漏,是重大的质量问题并会造成安全隐患。 另外,在使用摩擦焊

,谁就掌握了未来电动汽车市场。本文介绍了品佳集团以Infineon高性能16位MCU XC164为平台,